手 机:19924390438

邮 箱:market@gdhuanmei.com

电 话:020-85681020(华南)

网 址:www.gdhuanmei.com

地 址:广州市番禺区番禺大道北555号天安科技园

杂盐分质资源化利用主要的技术手段包括热法分盐技术和膜法分盐技术。

一、热法分盐技术

热法分盐技术涉及利用混合物中各组分在特定溶剂中的溶解度差异,或在不同温度条件下溶解度的显著变化,通过结晶方法实现分离。该技术的工艺原理概述如下:

1.1 冷却热饱和溶液结晶法

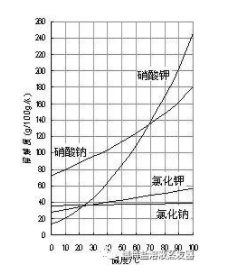

该方法通过降低溶液温度,使溶质以晶体形式析出。适用于溶解度随温度升高而显著增加的物质。工业实践中,此法常与浓缩工艺结合使用,先浓缩溶液,再通过冷却热饱和溶液结晶法获得溶质晶体。

1.2 蒸发结晶法

通过蒸发溶剂,使溶液由不饱和状态转变为饱和状态,进而使过量溶质以晶体形式析出。根据溶解度曲线,可将溶质分为陡升型和缓升型。对于陡升型溶质,可采用降温结晶法分离;对于缓升型溶质,则可采用蒸发结晶法。例如,硝酸钾属于陡升型,氯化钠属于缓升型,因此硝酸钾可通过降温结晶法分离,而氯化钠则可通过蒸发结晶法分离。

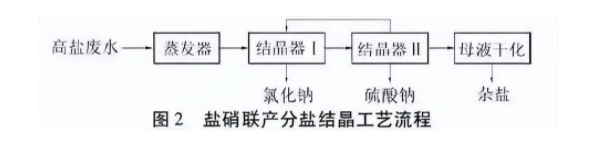

1.3 结晶分盐流程

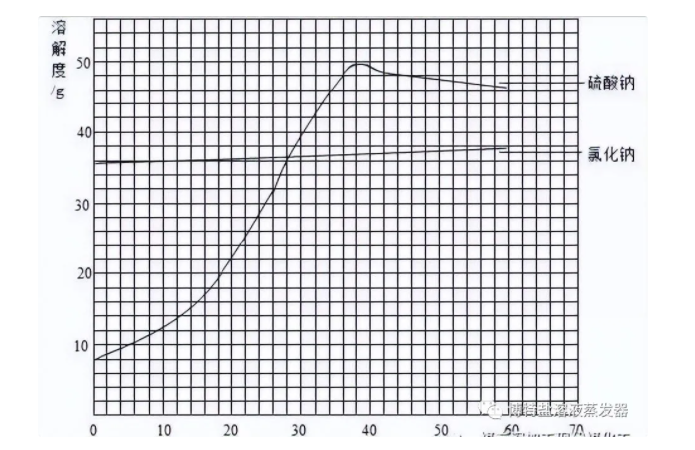

以硫酸钠与氯化钠的溶解度曲线为例,Na2SO4的溶解度与温度关系密切,可通过冷冻结晶法或蒸发浓缩热法实现Na2SO4与NaCl的分离。

1.3.1 NaCl-Na2SO4水盐体系相图

显示,蒸发结晶系统进料料液主要成分为氯化钠和硫酸钠,硝酸钠含量较低,初步处理过程中以杂质对待。溶液处理过程遵循Na+//Cl-、SO42-—H2O体系相图。系统点P首先~进入硫酸钠结晶区,控制蒸发终点浓度不超过Q点,结晶析出硫酸钠,液相点至B点。B点降温至-5℃,结晶析出十水硫酸钠和两水氯化钠混盐,液相点至R点,再蒸发浓缩进入ABN氯化钠结晶区,析出氯化钠,控制蒸发终点浓度不超过T点。

1.3.2 结晶分盐说明

温度约110~120℃,氯化钠和硫酸钠共饱和浓度分别为25.9%和4.4%(也即母液浓度)。蒸发的过程中溶液处于硫酸钠析出区,析出纯度较高的硫酸钠单盐,氯化钠不析出。

冷却结晶段:采用冷却换热的方法使蒸发段母液降温(-2~-5℃),氯化钠和硫酸钠共饱和浓度分别为25.1%和0.6%(也即冷却母液浓度),冷冻过程中溶液处于NaCl•2H2O和Na2SO4•10H2O的共饱和区,两种固体同时析出,产出混盐返回蒸发段原料罐形成局部循环。同时调整母液中硫酸钠和氯化钠的含量,使其通过蒸发能够进入氯化钠的结晶区。

氯化钠蒸发段:从冷却结晶段过来的母液溶液以氯化钠为主,对之进行低温蒸发,溶液首先处于氯化钠的饱和区,析出为氯化钠,随着蒸发的进行,硫酸钠和硝酸钠浓度逐渐提高,蒸发至一定程度后硫酸钠开始析出,当硝酸钠浓度提升至49%后三者共同析出。通过对本段蒸发残液量的控制,可以得到较为纯净的氯化钠,剩余残液另行处理。

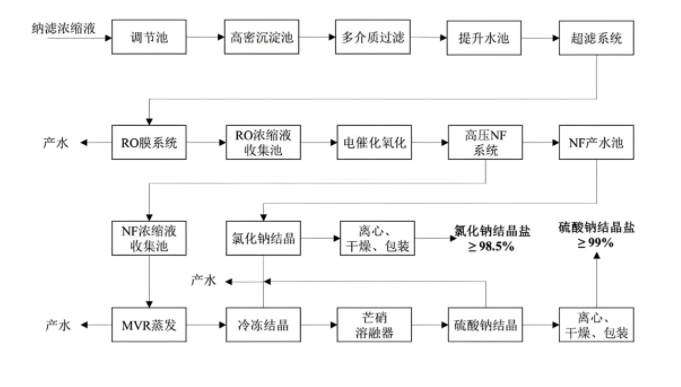

二、膜法分盐技术

膜法分盐技术利用纳滤膜的选择透过性,实现溶液中一价盐和二价盐的有效分离。纳滤膜的截留率大于95%的分子直径约为1纳米,因此得名“纳滤膜”。其截留分子量范围为200-1000,能使90%以上的NaCl透析,适用于脱盐、脱单糖、浓缩等多种工艺。纳滤膜的多层疏松结构使其在高盐度和低压条件下仍具有较高渗透通量。由于无机盐能通过纳滤膜而透析,纳滤的渗透压远低于反渗透,因此在保证一定膜通量的前提下,纳滤过程所需的外加压力比反渗透低得多。在同等压力下,纳滤的膜通量则比反渗透大得多。此外,纳滤能使特种浓缩分离设备与脱盐过程同步进行,因此用纳滤代替反渗透,浓缩过程能有效快速地进行,并达到较大的浓缩倍数。由于具备以上特点,纳滤膜可以同时进行脱盐和浓缩,并具有相当快的处理速度。用纳滤对不同粒径的无机盐进行分离具有常温无破坏、低成本、收率高的特点。纳滤膜能有效脱除高浓盐水中的有机物和二价盐,能使90%以上的氯化钠透析,同时富集大量硫酸根的浓液可以采取热法析硝或冷冻析硝工艺结晶出高纯度的十水硫酸钠。

三、MVR蒸发技术

MVR蒸发技术是热法分盐技术的典型代表,通过温度控制实现盐分高~效分离,兼具节能、资源化和环保优势。

广东环美提供以MVR蒸发系统为依托的煤化工废水零排放整体解决方案

服务热线

020-85681020(华南)

邮箱:market@gdhuanmei.com

联系人:周经理19924390438

研发中心:广州市番禺区番禺大道北555号天安总部中心1号楼9层

生产基地:广东省韶关市浈江区狮塘路39号

扫一扫,关注环美